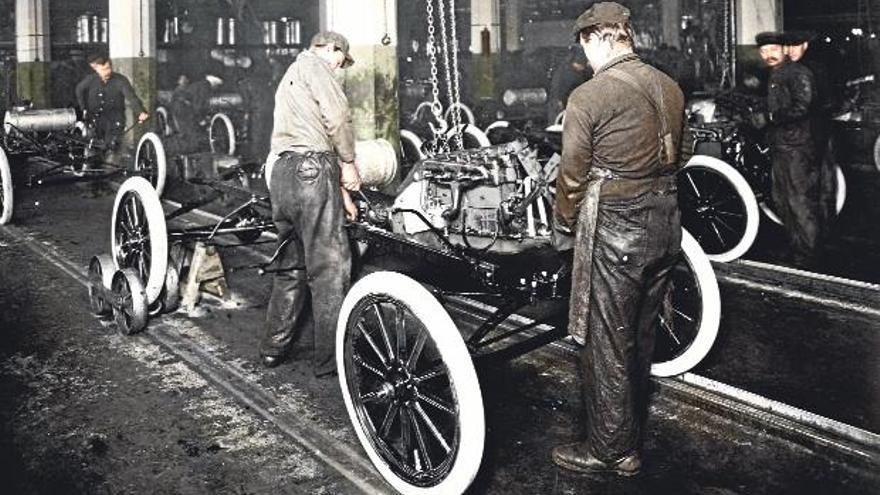

Hace un siglo la cadena de montaje de coches de una fábrica de Estados Unidos transformó por completo la sociedad. El emprendedor Henry Ford „fundador de la multinacional automovilística norteamericana„ lanzó la moderna línea de montaje en su planta de Highland Park, a las afueras de Detroit, con la que abandonaba la producción artesanal y apostaba por la cadena de ensamblaje. El fundador de la firma del óvalo comentó que «si evitaba a cada uno de sus trabajadores cincuenta pasos diarios podría ahorrar miles de kilómetros al final del año», indicaba esta semana el historiador corporativo de Ford, Bob Kreipke, durante la presentación de los cien años del inicio de la fabricación de coches en serie de la compañía estadounidense.

Las líneas de montaje son utilizadas desde entonces por todas las ramas de la industria, desde la fabricación de coches hasta el envasado de frutas y hortalizas en cualquier almacén del mundo. Trenes cargados con piezas y componentes de la automoción llegaban hasta esta factoría de coches, donde otras grúas las ingresaban por la gran claraboya. Además, cintas transportadoras llevaban piezas hasta los trabajadores, mientras los coches eran sacados de un piso a otro. Cuando estaba operativa era como una colmena en movimiento. El cambio no pasó desapercibido al mundo del cine, que advirtió de los riesgos de la superproducción y la posible deshumanización de la economía en películas tan memorables como Tiempos modernos, protagonizada por el célebre actor cómico Charles Chaplin.

Cuando empezó a funcionar la planta de Ford se producía un centenar de vehículos al día, que llegaron al millar, casi lo mismo que realiza una fábrica moderna, con el nuevo método de trabajo. Según los datos que ha facilitado el gigante de la automoción, a principios del siglo pasado unos 13.000 trabajadores de Ford fabricaban alrededor de 300.000 vehículos, una cifra superior a los casi trescientos competidores de la época y con un total de 66.350 empleados. «El nuevo acercamiento a la producción por parte de Ford se extendió rápidamente no sólo entre otros fabricantes de automóviles, sino también entre la industria de fonógrafos, aspiradoras, frigoríficos u otros bienes de consumo», recuerda Bob Casey, antiguo conservador de transportes en el museo Henry Ford y autor de El Modelo T.

Especialización

Con la especialización de la línea de montaje Ford ya no tenía que contratar artesanos. En 1914 instituyó la llamda jornada de cinco dólares, un sueldo considerable en aquella época. Esta medida estuvo acompañada por la semana laboral de cinco días, lo que permitió a sus trabajadores poder comprar vehículos que construían. A pesar de los mayores costes laborales, la eficiencia del sistema permitió a Ford bajar el precio de su modelo T de 850 dólares iniciales a tan sólo 260. Este gesto creó una lealtad entre la plantilla y supuso la creación de una nueva clase media de consumidores libres de ataduras geográficas, con libertad para viajar por las carreteras, vivir donde quisiesen y perseguir, en definitiva, el llamado «sueño americano».

El proceso revolucionó la producción y redujo drásticamente los tiempos por unidad (de doce horas a unos noventa minutos), con lo que la productividad „clave en la economía„ creció como la espuma. Los beneficios se dispararon. Además, el proceso renovó la industria, aumentó la calidad, disminuyó costes y generó productos más seguros, asequibles a casi todos los bolsillos. Los salarios de los trabajadores mejoraron, aunque también el número de personas que realizaban trabajos repetitivos y poco cualificados.

Nuevos tiempos

Un siglo después, el vicepresidente ejecutivo de Fabricación de Ford Motor Co., John Fleming, sostiene que «partiendo de esa tradición, estamos acelerando nuestros esfuerzos para adaptar la producción a los nuevos tiempos, hacer las fábricas más flexibles e introducir tecnologías avanzadas para construir vehículos de manera más eficiente. Con 65 plantas en todo el mundo y 177.000 empleados, Ford produce en la actualidad 16 vehículos cada minuto. En la actualidad, realiza 1,4 millones de vehículos en instalaciones repartidas por todo el mundo, entre ellas la de Almussafes. Ford cuenta con modelos de éxito como el Fiesta, coche más vendido en Europa, o el Focus, el más matriculado en todo el mundo y el prestigio de fabricar uno de los modelos de motor más vendidos en el mercado, el Ecoboost.

La firma ha fijado esta pasada semana nuevos objetivos. Para el 2017, cuando se espera que Ford cuente con unas 80 plantas, la compañía planea fabricar casi la totalidad de sus autos y camiones a partir de nueve líneas de producción, en lugar de las actuales 15. Para ese año, las fábricas de Ford podrán producir un promedio de 4 modelos diferentes o sus derivados, por encima de una media apenas superior a tres. Un 90 % de las plantas de Ford en el mundo operarán con tres turnos en el 2017, lo que elevaría la producción en un tercio. Alrededor del 65 % de las plantas de la automotriz realizan tres turnos en la actualidad. Ford está construyendo 14 nuevas fábricas como parte de una expansión global que comenzó en el 2011 en países como China, India o Brasil.

La planta valenciana sale fortalecida con la nueva estrategia de Ford, ya que fabricará tres nuevos modelos (Mondeo, S-Max y Galaxy), que se suman al C-Max y el Kuga. La planta valenciana „que en 2015 espera estar conectada con el corredor mediterráneo ferroviario„ incrementará su plantilla en unos 1.500 trabajadores mientras que el empleo indirecto „ubicado sobre todo en el parque de proveedores„ multiplicará por tres la citada cifra de puestos de trabajo. Por otro lado, la compañía espera que estas inversiones le permitan responder más rápidamente a los cambiantes gustos de los consumidores. Para el horizonte de 2017, habrá lanzado 114 vehículos nuevos o modificados en todo el mundo. Sin duda, un reto muy ambicioso para el gigante de Detroit.